http://doi.org/10.62319/concordia.v.2i3.9

RESUMEN

En este estudio, el objetivo fue aplicar las

herramientas Lean Manufacturing y evaluar la

productividad de la empresa molinera Piladora del

Valle SRL. El estudio fue de tipo aplicada, con un enfoque cuantitativo y de

diseño preexperimental. La población y la muestra del

estudio fueron los procesos productivos de la empresa molinera pertenecientes a

la línea de arroz crudo. Los instrumentos empleados para la recolección de

datos fueron una guía de observación y una ficha de registro de productividad. Los

datos fueron analizados mediante la prueba paramétrica T-Student.

Los resultados del estudio mostraron que la aplicación de Lean Manufacturing logró mejorar la productividad de la empresa

molinera. La mejora fue de 31.7% en el factor mano de obra y de 21.6% en el

factor maquinaria. Esto significó un crecimiento del 10.87% en la productividad

total. En conclusión, el estudio demostró que la aplicación de Lean Manufacturing es una herramienta efectiva para mejorar la

productividad en las empresas manufactureras.

Palabras

clave:

Manufacturing; productividad; proceso.

ABSTRACT

In this study, the objective

was to apply

Lean Manufacturing tools

and evaluate the productivity of the milling company Piladora del Valle SRL. The study was of an

applied type, with a quantitative approach and pre-experimental design.

The population and sample of the study

were the production processes of the milling company

belonging to the raw rice line. The instruments used for data collection

were an observation

guide and a productivity recording

sheet. The data were analyzed using

the parametric T-Student test. The results of the study showed that

the application of Lean Manufacturing managed to improve the

productivity of the milling company. The improvement was 31.7% in the labor factor and

21.6% in the machinery

factor. This meant a growth of 10.87% in total productivity.

In conclusion, the study demonstrated that the application

of Lean Manufacturing is an effective tool

to improve productivity in manufacturing companies.

Keywords: Manufacturing;

productivity; process.

INTRODUCCIÓN

Diversas entidades implementan múltiples

herramientas para obtener un incremento en cuando eficacia y eficiencia dentro

del rubro que desempeñan, con el fin de generar una mayor atracción al consumidor

con base a recursos que disponen para ser más competitivos. En la actualidad,

el arroz ha tenido un incremento en el porcentaje de consumo en todo el mundo,

esto se debe a que proporciona excelentes proteínas y calorías que mantiene al

ser humano durante sus actividades con energía. El cultivo de arroz ha logrado

una mayor extensión en los países desarrollados convirtiéndose en el grano más

consumido a excepción de los países ricos (Instituto Nacional de Estadística e

Informática - INEI, 2020).

Es por esto, que el objetivo de las

industrias alimentarias es lograr producir sus productos de forma sostenible.

Comprobar las mejoras que se dan en la productividad de dichas empresas en

Latinoamérica por medio del uso de aplicaciones como la de Lean Manufacturing es de vital importancia. A nivel mundial, se

exige que las empresas se adapten cada vez más rápido a los cambios, por lo que

necesitan estar en constante modernización y buscar mejorar sus procesos para

la satisfacción del cliente y ganar valor agregado frente a sus competidores

Rojas Jáuregui & Gisbert Soler (2017). Se puede

decir que la manufactura esbelta ha demostrado ser una buena guía para la

innovación de procesos en la industria, con la mejora como principal pilar

(Flores-Meza et al., 2020). De igual manera, Bhamu

& Singh (2018) establecen que la intención de utilizar instrumentos que

impacten y produzcan una mejora continua en las empresas es de suma importancia

para eliminar desperdicios hallados.

En otras palabras, la mayoría de empresas en

el Departamento de La Libertad, se han caracterizado por el interés de

desarrollar el sector agropecuario, que si bien es cierto tienen el deseo de

emplear la estrategia Lean en su plan de productividad, han tenido

inconvenientes debido a la falta de conocimiento de este método, generando

problemas básicos como: la acumulación de material innecesario en el área de

trabajo; una gran desorganización interna de su estructura; la falta de

señalizaciones en cada zona del trabajo así como el aviso de peligro de la manipulación

de los equipos, entradas y salidas de emergencia; el epp

del trabajador no es el más adecuado en la elaboración de tareas; desde este

punto de vista cronológico, puede ocasionar retrocesos y daños en el ambiente

laboral (Instituto Peruano de Economía – IPE, 2018).

Al mismo tiempo, en la empresa de molienda

llamada Piladora del Valle SRL, dedicada al rubro de

maquila de arroz y venta de subproductos, la cual logró posicionarse en el

mercado como una empresa reconocida que brinda productos de calidad en el

valle. A pesar de eso, analizando lo observado en visita a la misma, se logró

determinar que la empresa en mención ha implementado Lean manufacturing

en su plan estratégico, pero no lo aprovechan en su totalidad al no saber

emplear las herramientas adecuadas de esta metodología.

Porestasituaciónantesdescrita, sedesarrollacomoobjetivoaplicarlasherramientas

Lean Manufacturing para aumentar la productividad y

así, lograr un ambiente muy saludable en el ámbito laboral. Como principales

antecedentes de la investigación se tienen a Ruiz et al. (2021), sostuvo en su

estudio como principal objetivo señalar la eficiencia al momento de lograr

efectuar un plan de progreso en los métodos críticos en una empresa de calzado,

esta se da con la finalidad de lograr reconocer los problemas. Como resultado

se logró obtener una reducción de distancias en la recolección de datos de

recorridos, además, también se presentó un aumento de actividades con un valor

de 10.86%.

Asimismo, Ames et al. (2019), se basó en

lograr reducir las horas de baja productividad ya que debido a estas

representan una gran pérdida monetaria para la empresa JAIPLAST, además también

se buscará aumentar la productividad a través de las herramientas lean, El

estudio concluyó que la aplicación de lean manufacturing

y SMED pudo elevar la capacidad instalada del 72% a un 93.5%. Igualmente,

Vásquez Médico et al. (2018), en su investigación se planteó el objetivo de

lograr optimizar el uso de recursos y poder incrementar el nivel de asistencia

al cliente en la empresa observada haciendo utilidad de las herramientas lean.

El estudio concluye con el dato de que la

productividad en la empresa incremento pues el conjunto de estas metodologías

dio como éxito la exclusión de procesos innecesarios, capacidad de planta

aumentada en un 30% y el nivel de entregas a tiempo aumento un 25%, esto

impacto de forma positiva en el TIR de la empresa aumentando en un 51% en las

finanzas.

Por otra parte, Mau

et al. (2019), en su investigación se planteó controlar de manera eficiente el

proceso de producción, proporcionar un área de trabajo óptima, lograr

establecer estándares de rendimiento con respecto mejores resultados en la

empresa. Este estudio concluye que al trabajar con dichas herramientas lean

como 5S la eficiencia promedio de la empresa aumento de un 66.67%. Asimismo, De

la Cruz et al. (2021) estableció que la metodología manufactura esbelta permite

un aumento óptimo y sostenible de la competitividad, al excluir actividades sin

valor para el proceso de un producto, esto se logra debido a las herramientas

que forman esta metodología la cuales son SMED, Kanban,

JIT.

Tomando en cuenta los planteamientos

anteriores, la aplicación de estas herramientas necesita emplear un mapa de

flujo VSM, ya que esta técnica ayuda a representar gráficamente el estado

actual y futuro de la producción, esto se logra con el propósito de que los

trabajadores obtengan un mejor entendimiento en el área laboral durante sus

actividades. La siguiente etapa se define la implementación y la aplicación de

la herramienta Lean 5s, dicha herramienta está más enfocada a un régimen de

limpieza, organización y estandarización en la zona laboral, pues la

metodología se conforma de diversos factores que involucra a la gente a

contribuir un cambio para una mejor productividad en el trabajo (Tapia et al.,

2019).

De igual manera, Vasudevan

et al. (2022) menciona que la herramienta es la solución potencial para una

mejora de la calidad en una empresa, pues gracias a sus circos pasos se logra

aumentar el sentido de lo moral para brindar una mejor impresión a los clientes

y también poder aumentar la productividad para minimizar tiempos de espera.

Después de haber implementado 5S, se procede a realizar un estudio de métodos,

lo cual se basa en analizar la gestión del trabajo desarrollado en la empresa y

dar a entender su situación actual (Henríquez-Fuentes et al., 2018).

Ahora en cuanto la productividad, se precisa

como la conexión de los recursos manejados y el volumen total de la producción,

este dúo tiene el fin de conseguir un nivel alto de productividad, es decir las

entradas y las salidas (Fontalvo Herrera et al.,

2018). De igual manera, para Vargas y Camero (2021) es la correlación entra la

producción existente y su uso óptimo de los recursos financieros, material y

humano.

MÉTODO

El estudio estuvo bajo un enfoque

cuantitativo y un paradigma positivista según Herrera (2018) afirma que “el

paradigma positivista también llamado (cuantitativo, empírico-analítico,

racionalista) busca explicar, predecir, controlar los fenómenos, verificar

teorías y leyes para regular los fenómenos; identificar causas reales,

temporalmente precedentes o simultáneas” con un tipo de investigación aplicada;

ya que pretendió ofrecer opciones de solución debido a las deficiencias

encontradas en la empresa, por ende, se planeó un incremento de la

productividad para el área de producción en la empresa Piladora

del Valler

S.R.L. Se trabajó con un diseño pre

experimental, debido a que se realizó una mínima manipulación en la variable.

Asimismo, la población para este estudio

fueron los procesos productivos encontrados en la empresa Molino Piladora del Valler S.R.L de la

línea de arroz crudo. Se consideró como muestra al proceso de producción del

arroz perteneciente a la línea de producción de pilado de arroz. De igual

manera, el muestreo fue de tipo no probabilístico por conveniencia. Se

utilizaron las técnicas de: la observación y el análisis documental y los

instrumentos como: la Guía de observación de campo; la Ficha de registro de

productividad inicial; Ficha de registro del cumplimiento de las 5S; Ficha de

registro del proceso

productivo; Guía de observación

del flujo del proceso y la Ficha de registro de productividad final. Todos

fueron validados por el juicio de expertos en la materia.

RESULTADOS

Una vez descrito el estudio se procedió a la

aplicación de los instrumentos basados en un estudio inicial sobre los

principales factores que enfrenta la empresa y que son la base de la

problemática existente, y para ello se expone a continuación el siguiente

diagrama de Pareto.

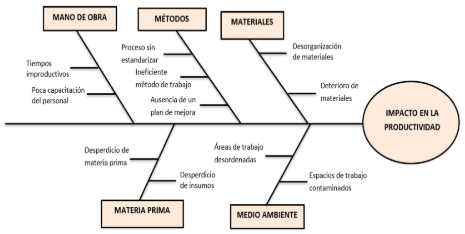

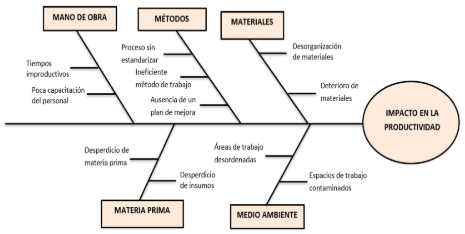

Figura

1.

Diagrama de causa – efecto

Fuente: Elaboración

Propia

El diagrama refleja que la productividad está

siendo limitada por factores como: el ineficiente método de trabajo, tiempos improductivos

en el proceso y la desorganización tanto de materiales como de las propias

áreas de trabajo. En la figura 1 se detalla cada una de las causas del problema

de la firma molinera y por las cuales los investigadores pretenden minimizar

este impacto en la productividad.

Tabla

1.

Frecuencias

|

|

Causa / Factor

|

Frecuencia

|

%

|

% Frecuencia acumulada

|

|

A.

|

Tiempos improductivos

|

39

|

15%

|

15%

|

|

B.

|

Desorganización de materiales

|

37

|

14%

|

28%

|

|

C.

|

Proceso sin estandarizar

|

34

|

13%

|

41%

|

|

D.

|

Ineficiente método de trabajo

|

29

|

11%

|

52%

|

|

E.

|

Ausencia de un plan de mejora

|

28

|

10%

|

63%

|

|

F.

|

Áreas de trabajo desordenadas

|

27

|

10%

|

73%

|

|

G.

|

Deterioro de materiales

|

22

|

8%

|

81%

|

|

F.

|

Áreas de trabajo desordenadas

|

27

|

10%

|

73%

|

|

G.

|

Deterioro de materiales

|

22

|

8%

|

81%

|

|

F.

|

Áreas de trabajo desordenadas

|

27

|

10%

|

73%

|

|

G.

|

Deterioro de materiales

|

22

|

8%

|

81%

|

|

|

TOTAL

|

267

|

100%

|

|

Fuente: Elaboración

Propia

El factor de mayor incidencia en la

productividad fue los “tiempos improductivos” con el 15% de frecuencia

acumulada (39 registros), seguido de la “desorganización de materiales”,

“proceso sin estandarizar” y el “ineficiente método de trabajo” con una frecuencia

acumulada total del 52%, infiriendo así que estas representan las causas más

críticas de la problemática y sobre las cuales se centra la mejora. Esto

significa que mejorando el 20% de los problemas existentes en la entidad

(tiempos improductivos y la desorganización) se minimiza el 80% de las

consecuencias negativas que estas puedan originar al proceso y a la

productividad de la firma molinera.

Estos resultados indican que las herramientas

Lean pueden solucionar la problemática que acontece la compañía molinera, donde

la Estandarización, 5S y VSM se perfilan como la solución de la problemática

existente y que está afectando a la productividad y la cadena de valor de la

entidad.

Asimismo, existen tiempos improductivos

dentro de la recepción de la materia prima, el proceso no sigue un estándar

durante el secado del producto, existe desorden, desorganización y el método de

trabajo es deficiente dentro de la cadena de valor del proceso de pilado, el

cual tiene un tiempo de ciclo de 1210 minutos/600 unidades producidas.

A la vez, se pudo determinar que los

principales factores que impactaban en la productividad de la entidad molinera

y que al mismo tiempo eran las causas raíz del problema, correspondían a los

tiempos improductivos, la desorganización de materiales, el proceso sin

estandarizar y el ineficiente método de trabajo, los cuales contenían el 52% de

la frecuencia acumulada de incidencia en el proceso, infiriendo así que estas

representan las causas más críticas de la problemática y sobre las cuales se

centra la mejora Lean, bajo las herramientas 5S, VSM y Estandarización.

Asimismo, se logró determinar los indicadores

iniciales de productividad, los cuales fueron de 17.69 unid. / hora hombre, 5.72 unid. / hora

máquina y una productividad multifactorial de

2.30. Se estableció que el problema de la

baja productividad de la empresa en estudio correspondía a factores como el

proceso no estandarizado, desorden y desorganización de las áreas de trabajo y

el poco seguimiento del proceso, los cuales representaron las claves para la

gestión Lean en su búsqueda de mejora, y también se estableció como

productividad 1.94.

Con la aplicación de la herramienta

Estandarización se logró mejorar el método de trabajo realizado del pilado de

arroz por medio de un DOP debidamente documentado para su conocimiento y

capacitación horizontal, en el cual se logró obtener un IAV del 98.3%; además

que también se estandarizaron los tiempos de cada una de las actividades de la

cadena de valor, el cual ascendió a un total de 1296.23 minutos (21.6 horas)

para la obtención de un promedio de 750 unidades de arroz pilado. Y, por

último, el proceso se logró su control y seguimiento por medio del mapeo (VSM),

en el cual se reformularon los procedimientos (basados la VSM inicial) para que

este control ejercido sea más eficiente y productivo, en el cual se obtuvo un

Tc equivalente de 1259 min. / 750 unid.

Estos resultados obedecen a la teoría de De la Cruz et al. (2021), quienes comentan que la

metodología manufactura esbelta permite un aumento óptimo y sostenible de la

competitividad, al excluir actividades sin valor para el proceso de un

producto, y también es conforme a la base teórica de Tapia et al., (2019),

quienes argumentan que las 5S está enfocada a un régimen de limpieza,

organización y estandarización en la zona laboral, pues la metodología se

conforma de diversos factores que involucra a la gente a contribuir un cambio

para una mejor productividad

en el trabajo. Y al

respecto del VSM, esta resulta ser un pilar básico en los momentos actuales

para lograr alcanzar la competitividad (Delgado-Álvarez et al., 2018).

DISCUSIÓN

Realizada la aplicación Lean, el equipo

evaluó los nuevos indicadores de productividad, los cuales arrojaron como

resultados una productividad de mano de obra y maquinaria ascendente a 23.21

unid. / hora hombre, 7.53 unid. / hora

máquina respectivamente, y una productividad multifactorial de 2.55. Estos

resultados reflejaron la mejora que tuvo la metodología Lean en la entidad

molinera.

Del mismo modo, la teoría sobre productividad,

presentada por Fontalvo Herrera (2018) respalda los

hallazgos en campo vistos tantos en este trabajo como en el de otros autores,

quien comenta que se trata de la relación del volumen total de la producción y

los recursos manejados, es decir: entradas y salidas.

La aplicación Lean manufacturing

en la firma molinera logró mejorar la productividad del proceso de pilado de

arroz en dicha entidad, ya que previa a la mejora este indicador era semejante

a 2.30 y una vez impartida la aplicación Lean este indicador ascendió a 2.55,

infiriendo una mejora del 10.87% de la productividad. Por medio de la prueba T-Student se determinó un valor de p equivalente a 0.00

(p<0.050), lo que afirma con base y sustento estadístico que la aplicación

de las herramientas Lean mejorar la productividad de la entidad molinera.

CONCLUSIONES

Después de realizar un análisis inicial, se

determinó que los tiempos improductivos, la desorganización de materiales, la

falta de estandarización y un método de trabajo ineficiente eran los

principales factores que impactaban la productividad, representando el 52% de

la frecuencia acumulada de incidencia en el proceso. Con el objetivo de mejorar

la situación, se aplicó la metodología Lean a través de las herramientas 5S,

VSM y Estandarización.

La herramienta 5S se utilizó para llevar a

cabo actividades como limpieza, clasificación y orden tanto de materiales como

de zonas de trabajo. Esta herramienta logró un cumplimiento de las 5S del

91.25%. Con la herramienta Estandarización, se mejoró el método de trabajo del

pilado de arroz, obteniendo un IAV del 98.3%, y se determinó un tiempo estándar

del proceso de 1296.23 minutos. Finalmente, se hizo un seguimiento del nuevo

proceso a través del mapeo VSM, para hacer que la cadena de valor sea más

eficiente y productiva, lo que llevó a un Tc de 1259 min. / 750 unid.

Los nuevos indicadores de productividad

arrojaron una productividad de mano de obra y maquinaria de 23.21 unid. / hora hombre y 7.53 unid. / hora

máquina respectivamente, lo que resultó en una productividad multifactorial de

2.55. Estos resultados reflejaron la mejora que tuvo la metodología Lean en la

entidad molinera. Se logró una mejora del 31.7% y 21.6% de los factores mano de

obra y maquinaria respectivamente, lo que significó un crecimiento del 10.87%

en la productividad de la firma.

REFERENCIAS

Ames, V., Vásquez, W., Macassi,

I., & Raymundo, C. (2019). Maintenance management model based on Lean Manufacturing

to increase the productivity of a company in the Plastic sector.

Bhamu, J. y Singh, K.

(2018). Lean Manufacturing: literature

review and research issues. International Journal of Operations & Production

Management. Vol 34, n. º7, 876-940. july 2018.

De la Cruz, F., Pamela, C., Gómez-Cárdenas,

M. F., & Felipe-Bravo, G. M. (2021). Implementation

of Lean Manufacturing tools

in manufacturing industries: a literature

Review [Implementación de herramientas de Lean Manufacturing en industrias manufactureras: una revisión de

la literatura.

Delgado-Álvarez, N. O. E. M. I., Barela, D. C., & Curbelo, G.

M. (2018). Aplicación del mapa de flujo de valor (VALUE STREAM MAP-VSM) a la

gestión de cadenas de suministros de productos agrícolas: un caso de estudio.

Identidad Bolivariana, 2(1), 119-135.

Flores-Meza, S., Limaymanta-Perales,

J., Eyzaquirre-Munarriz, J., Raymundo-Ibañez, C., & Perez,

M. (2020, March).

Lean Manufacturing Model for production management to increase

SME productivity in the

non-primary manufacturing

sector. In IOP Conference Series: Materials

Science and Engineering

(Vol. 796, No. 1, p. 012019). IOP Publishing.

Fontalvo Herrera, T., De La

Hoz Granadillo, E., & Morelos Gómez, J. (2018). La productividad y sus

factores: incidencia en el mejoramiento organizacional. Dimensión empresarial,

16(1), 47- 60.

Henríquez-Fuentes, G. R., Cardona, D. A.,

Rada-Llanos, J. A., & Robles, N. R. (2018). Medición de Tiempos en un

Sistema de Distribución bajo un Estudio de Métodos y Tiempos. Información

tecnológica, 29(6), 277-286.

Herrera, J. (2018). Las prácticas

investigativas contemporáneas. Los retos de sus nuevos planteamientos

epistemológicos. Revista scientific, 3(7), 6-15.

https://www.indteca.com/ojs/ index.php/Revista_Scientific/article/view/173

Instituto Nacional de Estadística e

Informática INEI [En línea]. Lima: N° 106 - 2020 [Fecha de consulta: 06 de

septiembre del 2022]. Disponible en: https://bit.ly/3BKvwva

Instituto Peruano de Economía IPE, (2018).

Suplemento de economía y negocios de La Industria [En línea]. Lima: N° 4 –

2018. https://bit.ly/3VlJuLw

Mau, M. Ramos, R. Llontop, J. y Raymundo, C. (2019). Modelo de gestión de

producción lean manufacturing para incrementar la

eficiencia del proceso productivo de una empresa MYPE del sector químico.

Dirección de Investigación, Universidad Peruana de Ciencias Aplicadas (UPC),

Lima, Perú. https://hdl.handle.net/11537/28644.

Vásquez Médico, J., Rojas Polo, J. E., &

Cáceres Casanya, A. (2018). Mejora de los Indicadores

de productividad en una empresa textil mediante la sinergia de herramientas de

Lean Manufacturing y el enfoque Sociotécnico.

Proceedings of the 16th

LACCEI International Multi-Conference for Engineering, Education, and Technology: “Innovation in Education and Inclusion.”

Rojas Jáuregui, A. P., & Gisbert Soler, V. (2017). Lean manufacturing:

herramienta para mejorar la productividad en las empresas. 3C Empresa,

Investigación y pensamiento crítico, 116-124.

Ruiz, P., Linares, G., & Aranda, J.

(2021). Manufacturing tools

to increase the productivity of a footwear company. In Proceedings of the LACCEI

International Multi-Conference for

Engineering, Education and Technology.

Tapia, J., Escobedo, T., Barrón, E.,

Martínez, G., & Estebané, V. (2019). A framework for the

implementation of Lean Manufacturing

in the industry. Ciencia

& Trabajo, 19(60), 171-178.

Vasudevan, A., Hai, S. T., Raman, A., &

Chan, A. H. A. (2022). The effective

implementation of the 5s

concept on the performance:

a case study of a manufacturing

company in Malaysia. International Journal on Global Business

Management & Research, 11(1), 26-39.